Focus sur le processus de fabrication de ces maisons composées de modules préfabriqués en béton avec un reportage photographique.

Dans la première partie, nous avons présenté le concept de construction et d’assemblage de modules préfabriqués en béton armé et son historique. Voici maintenant une visite au cœur de l’action ou comment un plan devient une maison.

Première étape : l’atelier

Chaque paroi (plancher ou mur) est coulée à plat. Elles sont assemblées pour constituer un module qui sera déplacé par pont roulant au fur et à mesure de son avancement.

Les portes et châssis sont intégrés. Les façades sont revêtues de briquettes collées dont les raccords seront effectués sur chantier.

L’intérieur des modules est pré-équipé : sanitaire, chauffage, mobilier de cuisine, portes, escalier, … Après un dernier contrôle, ils sont prêts à prendre la route.

Deuxième étape : le chantier

Suivons l’assemblage d’une habitation constituée de 6 modules et d’une toiture à double pente.

Pendant la fabrication en atelier, le terrain a été préparé et la fondation réalisée, un travail simultané qui permet encore de gagner du temps. Une grue a été installée sur le site et les modules sont amenés par camion. L’assemblage s’effectuera en une journée.

Il est 8h30, tout est prêt pour le montage. A 09h00, la pose du premier module est en cours.

Pour 13h00, le rez-de-chaussée sera finalisé.

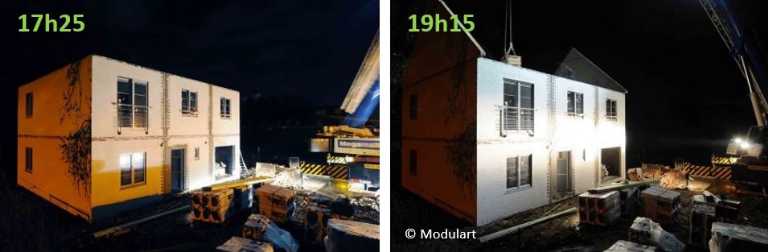

La pose des modules se poursuivra jusqu’à la tombée de la nuit.

Il est 17h25. Les projecteurs sont allumés sur ce chantier hivernal. Le premier étage est terminé. Les pignons eux-mêmes préfabriqués sont posés à leur tour. Il est 19h15.

Moins d’une demi-heure plus tard, le bâtiment est fermé. La charpente a été aussi préfabriquée en usine. Assemblée et revêtue de la sous-toiture jusqu’au lattage, elle est posée d’un bloc sur l’étage, prête à recevoir la couverture.

Environ 3 semaines seront nécessaires pour finaliser l’habitation : pose de la couverture, raccords extérieurs et intérieurs, …

Au niveau énergétique, le concept se place dans la catégorie B, l’exigence minimale pour tout logement neuf depuis 2010 (85 < Espec ≤ 170 kWh/m².an).

Cette rapidité d’exécution ouvre d’autres débouchés, comme les écoles. Deux modules ouverts sur leur longueur et assemblés forment une classe aux dimensions agréables dont la construction s’inscrit parfaitement sur une période de congé scolaire.

Ces exemples de préfabrication, celui de la douche intelligente Elmer et des bâtiments Modulart, rejoignent les produits de nombreuses entreprises engagées dans la démarche. L’impact de la préfabrication sur les méthodes constructives et les compétences des professionnels du secteur est aussi important que celui de la digitalisation ou encore la construction durable, en ce compris la PEB.

D'autres idées ... mais toujours la préfabrication !

La préfabrication ne connaît pas de frontière et les méthodes constructives sont très variées. Celles qui s'inspirent de l'assemblage de modules de type contenairs font appel aussi bien au bois qu'au béton, comme en témoignent les exemples présentés dans l'article "Des maisons modulaires et adaptables" que le journaliste français Pierre Chevillard, spécialiste de la construction, a relayé sur Twitter.

Source : modulart.be

Source des photos : © Modulart, avec leur aimable autorisation

Cet article n'est pas un publireportage. Il est né du souhait d'un e-veilleur de partager une information jugée intéressante et ce, sans engagement.